废旧编织袋吨袋带的回收清洗并非简单清洁,而是受污染物特性、处理成本与环境风险三重制约,具体表现为:

- 清洗难度高:污染物附着力强且成分复杂

袋体在使用中接触的油污(如塑料原料残留)、泥土(农作物包装带入)、化工原料(化肥 / 工业辅料残留)等,会渗透或固化在编织纹理中,普通清洗方式难以彻底去除,直接影响再生物料纯度。 - 传统处理成本高:回收价值低于投入

传统清洗依赖人工分拣、高压水枪冲洗,需消耗大量人力(分拣效率低)、水资源(单次冲洗耗水量大)与时间,而处理后再生料纯度低,市场价值有限,导致多数企业选择直接丢弃,放弃回收。 - 环境风险大:不当处理危害不可逆

未回收的废旧编织袋吨袋带若露天堆放,会因难以降解造成土壤污染;若焚烧处理,则释放有害气体污染空气,形成 “使用 - 丢弃 - 污染” 的恶性循环。

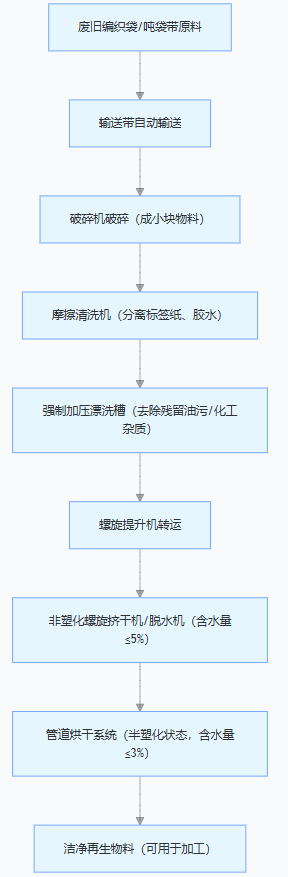

针对上述难点,专业的废旧编织袋回收清洗设备应运而生,其覆盖吨袋、水泥袋、蛇皮袋等多种品类,通过 “设备集成 + 工艺优化” 实现全流程自动化处理,具体可从 “设备组成”“核心工艺”“关键优势” 三方面解析:

回收清洗生产线由多模块协同运作,无需大量人工干预,核心组件包括:

- 输送带:负责原料(废旧袋体)的自动输送,减少人工搬运;

- 破碎机:将整袋破碎为小块,便于后续清洗;

- 摩擦清洗机:高强度摩擦去除标签纸、胶水等附着杂质;

- 沉淀漂洗槽 / 强制加压漂洗槽:通过沉淀分离泥沙、加压冲洗残留污染物;

- 螺旋提升机:衔接各工序,实现物料自动转运;

- 脱水机 / 非塑化螺旋挤干机:核心脱水设备,降低物料含水量;

- 管道烘干系统:最终烘干物料,达到再生加工要求。

生产线通过 “摩擦分离 - 加压漂洗 - 高效脱水 - 烘干” 的核心工艺,解决传统处理的弊端,关键性能数据如下:

- 清洗效率:摩擦清洗机 + 强制加压漂洗槽双重作用,物料洁净度可达95% 以上,彻底分离标签、胶水、残留化工物质;

- 脱水效果:45kw 挤干机,每小时产量超 1000 公斤,物料含水量≤5%;经管道烘干后,含水量进一步降至≤3%,可直接用于再生加工;

- 节能特性:采用水循环系统,清洗用水量少、水资源利用率高,降低运行成本。

- 降本:自动化替代人工,减少人力 / 物力投入,同时高洁净度提升再生料价值,打破 “回收无利可图” 困境;

- 省力:全流程自动化作业,无需人工分拣、冲洗,处理吨袋垃圾效率显著提升;

- 环保:避免废旧袋体丢弃 / 焚烧造成的污染,再生利用实现 “资源循环”,符合环保政策要求。

- 经济价值:通过自动化设备,企业回收成本降低 30% 以上(按传统人工处理成本测算),高纯度再生料可重新用于塑料加工、建材等领域,形成 “废弃 - 回收 - 再生” 的盈利闭环;

- 环境价值:每回收 1 吨废旧编织袋吨袋带,可减少约 0.8 吨塑料垃圾填埋 / 焚烧,同时节约原生塑料原料消耗,助力 “双碳” 目标实现。

通过专业回收清洗设备与工艺,废旧编织袋吨袋带从 “环境负担” 转变为 “可再生资源”。未来,随着自动化技术的进一步优化,这一领域将更高效、更低耗,为包装行业绿色循环提供关键支撑。