在撕碎机的核心部件中,刀轴扮演着至关重要的角色,其设计与类型直接影响设备的撕碎效率、稳定性以及适用物料范围。选择正确的刀轴,是保证撕碎机在长期运行中保持良好性能的前提。目前,普通单轴撕碎机的刀轴主要分为三类,每类都有其独特的结构、优势、局限及适用场景,下面将详细解析,为选型提供参考。

一、刀座与刀轴焊接型刀轴:坚固耐用,适配硬料、大块料

这类刀轴的显著特点是刀座与刀轴通过焊接的方式连接为一个整体,这种结构使其具备极强的稳固性,能够承受较大的冲击力和撕扯力,是应对高硬度、大块头物料的理想选择。

适用物料

· 机头料:这类物料通常质地坚硬、结构致密,焊接一体型刀轴的牢固性可确保在撕碎过程中刀座不会松动,避免因物料冲击导致部件损坏。

· 硬料:如硬度较高的塑料块、金属边角料等,需要刀轴具备足够的强度来对抗物料的反作用力,焊接结构能提供可靠支撑。

· 大块料:体积较大的物料在撕碎时会对刀轴产生较大的扭矩,焊接一体型刀轴的整体刚性可有效抵抗这种扭矩,保证撕碎过程稳定。

· 轮胎:轮胎的橡胶质地坚韧且内部含有钢丝,撕碎时需要持续的强作用力,焊接结构的刀轴能稳定发挥撕扯功能,延长设备使用寿命。

优势

· 结实耐用:焊接一体的结构让刀座与刀轴之间几乎不存在相对位移的可能,大幅降低了部件松动、损坏的概率,使用寿命长。

· 可修复性强:若在长期使用中出现刀座脱落的情况,可通过重新焊接进行修复,无需整体更换刀轴,一定程度上降低了维护成本。

局限性

由于焊接工艺的限制,这类刀轴的动刀与定刀之间的间隙难以精确控制,通常间隙较大,导致出料尺寸相对较粗,一般大于 30mm。因此,对于需要精细破碎、出料尺寸要求较小的场景,这类刀轴并不适用。

二、整体刀轴(刀架与旋转轴一体成型):精度高,适配轻薄物料

整体刀轴采用一体化设计,刀架与旋转轴是一个不可分割的整体,通过精密加工而成,因此具备极高的加工精度,尤其在动刀与定刀的间隙控制上表现优异,能实现更精细的撕碎效果。

适用物料

· 薄膜:如塑料薄膜、地膜等,质地轻薄且易缠绕,整体刀轴的高精度间隙可确保对薄膜进行高效切割,避免因间隙过大导致的撕扯不彻底或缠绕问题。

· 薄塑料桶:厚度较薄的塑料桶需要精准的切割力,整体刀轴能保证刀刃与物料的均匀接触,提高撕碎效率。

· 其他薄料:如薄铁片、薄铝箔等,高精度的刀轴结构可减少物料在撕碎过程中的打滑、偏移,确保切割效果稳定。

优势

· 加工精度高:一体化结构消除了组装过程中可能产生的误差,动刀与定刀间隙均匀且可精确控制,切割效率高,能满足轻薄物料的精细破碎需求。

局限性

· 抗磨损能力弱:由于整体结构无法拆分,若遇到含杂质较多的物料(如玻璃纤维、薄膜中夹杂沙子等),刀刃和刀架容易因摩擦而磨损,且磨损后难以修复,通常需要整体更换刀轴,维护成本较高。

· 易变形:整体刀轴的刚性虽强,但在长期处理硬度不均的物料时,可能因局部受力过大而发生轻微变形,影响间隙精度和撕碎效果。

· 加工成本高:一体化精密加工对设备和工艺要求严格,导致刀轴的制造成本较高,增加了设备的初始投入。

三、刀与刀架镶嵌式刀轴:灵活性强,适配多类物料,分两种细分类型

镶嵌式刀轴的结构特点是刀和刀架通过镶嵌的方式安装在旋转轴内,这种设计使其具备一定的灵活性和可更换性,根据具体结构差异,又可分为开槽式和专用镶嵌式刀片两种。

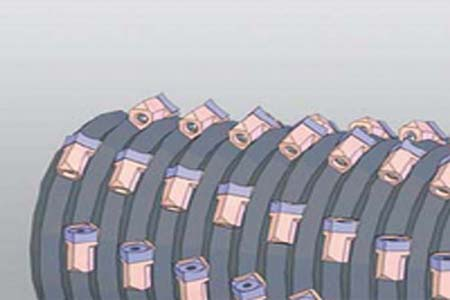

1. 开槽式嵌入刀轴:精度较高,适配多场景,包括含杂质物料

开槽式镶嵌刀轴通过在旋转轴上开设精准的槽位,将刀架和刀片镶嵌其中,其加工精度接近整体刀轴,同时保留了部件可更换的优势。

适用物料

· 轻薄物料:如薄膜、薄塑料等,高精度的槽位设计能保证动刀与定刀的间隙,实现高效切割,效果不亚于整体刀轴。

· 含杂质的脏物料:由于刀座可拆换,当物料中含有沙子、小石子等杂质导致刀座磨损时,可直接将磨损的刀座拆下来更换新的,无需更换整个刀轴,降低了因磨损带来的维护成本,因此能适应较 “脏” 的物料处理场景。

· 通用性强:除上述物料外,对于一些中等硬度、尺寸适中的物料,开槽式镶嵌刀轴也能稳定处理,适用范围较广。

优势

· 精度较高:槽位的精密加工确保了刀架安装的稳定性,动刀与定刀间隙可控,满足多数物料的撕碎精度需求。

· 可更换性好:刀座磨损后可单独更换,维护便捷,延长了刀轴的整体使用寿命,综合成本较低。

局限性

· 加工成本高:开槽式镶嵌需要对轴体进行精密开槽和刀架加工,工艺复杂度较高,导致制造成本偏高。

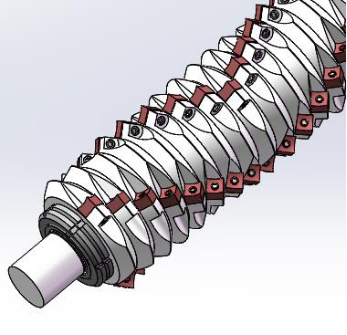

2. 镶嵌式刀片刀轴:适配耐磨、大块物料,忌缠绕性物料

这类镶嵌式刀轴的刀片设计更侧重耐磨性,通常采用高强度耐磨材料制作,镶嵌结构能保证刀片在处理硬料时的稳定性。

适用物料

· 轮胎:轮胎的撕碎不仅需要强度,还需要刀片具备良好的耐磨性,专用镶嵌式刀片能应对橡胶和钢丝的持续磨损,同时大块轮胎的撕扯需求也与刀轴的结构匹配。

· 机头料:与焊接式刀轴类似,这类刀轴也能处理机头料等硬料,镶嵌的刀片在磨损后可更换,维护方式相对灵活。

局限性

· 间隙大,易缠绕:为适配大块、耐磨物料,其动刀与定刀的间隙设置较大,对于具有缠绕性的物料(如线缆、长纤维物料等),容易发生缠绕现象,影响撕碎效率甚至导致设备卡滞。

· 物料适应性受限:仅适合大块、非缠绕性的耐磨物料,对于轻薄、易缠绕或需要精细破碎的物料,处理效果不佳。

特殊设计:通水冷却式刀轴,应对易融化物料

在处理一些熔点较低的物料(如某些塑料、橡胶等)时,撕碎过程中因摩擦会产生大量热量,若热量积聚过多,可能导致物料融化粘连在刀轴或刀片上,影响撕碎效果和设备运行。针对这类情况,可选择通水冷却式刀轴。

通水冷却式刀轴在内部设计有冷却水道,通过持续通入冷却水,带走刀轴在工作过程中产生的热量,维持刀轴和刀片的低温状态,避免物料因高温融化,保证撕碎过程的顺畅进行。这种设计是对上述三类基础刀轴的功能补充,可根据物料特性在选型时结合考虑。

选型总结:根据物料特性与需求综合判断

选择撕碎机刀轴时,需紧扣物料的性质(硬度、厚度、杂质含量、是否易融化、是否缠绕等)、出料尺寸要求以及设备维护成本预算:

· 若处理硬料、大块料、轮胎,且对出料尺寸要求不高(大于 30mm),优先选择刀座与刀轴焊接一体型,兼顾坚固性和耐用性。

· 若处理薄膜、薄塑料桶等轻薄物料,追求高精度切割和小出料尺寸,且物料干净无杂质,可选择整体刀轴,但需接受其较高的加工和维护成本。

· 若物料类型复杂(包括轻薄料、含杂质的脏料),需要一定的通用性和可维护性,开槽式镶嵌刀轴是更优选择;若处理大块耐磨物料且无缠绕性,可考虑专用镶嵌式刀片刀轴。

· 对于易融化的物料,无论选择上述哪类刀轴,都应搭配通水冷却设计,避免物料粘连问题。

总之,只有根据实际工况精准匹配刀轴类型,才能充分发挥撕碎机的性能,实现高效、稳定、低成本的运行。