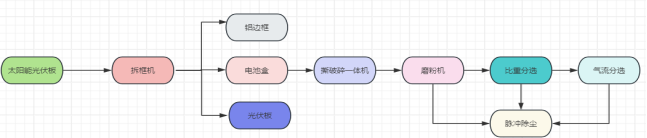

随着光伏产业的快速发展,退役光伏板的回收处理成为实现绿色低碳发展的关键环节。接线盒作为光伏板的核心部件之一,其回收利用涵盖多道精细工序,通过专业设备协同运作,实现材料的高效再生。以下详细拆解接线盒从剥离到再生的全流程,揭示其环保与经济价值。

一、光伏板接线盒的自动化剥离:精准分离,开启回收第一步

光伏板回收的首道关键工序,是借助光伏板拆框机实现接线盒与铝边框的同步剥离。该设备适配光伏板尺寸范围广,可处理最大尺寸 2380×1300×35mm、最 小尺寸 1650×990×40mm的光伏组件,满足主流商用光伏板的回收需求。

(一)设备运作逻辑

1. 定位与驱动:光伏板进入边框分离设备后,由定位气缸精准固定位置,确保后续剥离动作稳定可控;

分离执行:分离装置在主油缸驱动下整体降至指定位置,此时台面上四个油缸同步启动,通过机械联动,将光伏板四周的铝边框及背面接线盒一次性剥离。

二、接线盒破碎:撕破碎一体机,让物料 “化整为零”

剥离后的接线盒包含塑料外壳、金属触点、二极管、线缆等混合材料,需通过撕破碎一体机进行初步破碎,为后续分选创造条件。

(一)设备功能与效果

撕破碎一体机通过 “撕裂 + 破碎” 双重动作,将完整接线盒破碎为10mm 以下的均匀颗粒。其优势在于:

· 撕裂工序:先通过刀具剪切力破坏接线盒结构,分离缠绕的线缆、金属触点;

· 破碎工序:再以高速旋转锤头将物料细化为小颗粒,确保塑料、金属等成分充分暴露,便于后续磨粉与分选。

三、磨粉处理:转子刀盘式磨粉机,研磨混合物料

破碎后的颗粒进入转子刀盘式磨粉机,进一步细化为金属与塑料的混合粉末,为精准分选奠定基础。

(一)磨粉原理与优势

1. 转子刀盘结构:高速旋转的转子刀盘与固定刀盘配合,通过切削、研磨作用,将 10mm 颗粒细化为微米级粉末(通常控制在 0.1 - 0.5mm);

2. 均匀性保障:刀盘间隙与转速可调节,确保塑料、金属粉末粒度均匀,避免因物料粒径差异影响分选精度。

四、分选工序:气流 + 静电分选,实现金属与塑料高效分离

磨粉后的混合物料,需通过气流比重分选机与静电分选机协同作业,实现金属(铜、铝等)与塑料(PP、ABS 等)的精准分离。

(一)气流比重分选:基于密度差异初步分离

利用塑料与金属的密度差(塑料密度约 0.9 - 1.5g/cm³,金属密度约 2.7 - 8.9g/cm³ ),通过可调速气流与振动台面,使密度小的塑料粉末被气流带至上方收集区,密度大的金属颗粒沉降至下方,初步分离纯度可达 85% 以上。

(二)静电分选:深度提纯,突破分离极限

经气流分选的物料进入静电分选机,利用金属(导体)与塑料(绝缘体)在高压电场中带电特性的差异:

· 金属颗粒易导电,吸附电荷后迅速释放,被电极排斥;

· 塑料颗粒难导电,保留电荷,被电极吸附。

最终实现金属与非金属分离纯度达 99%(铝等金属分离效果尤佳) ,为材料再生提供高纯度

五、环保保障:脉冲除尘系统,守护回收全流程

整套设备配备脉冲除尘系统,在破碎、磨粉、分选各环节实时捕捉粉尘(如塑料微粒、金属粉末):

· 通过高压脉冲气流震落滤袋粉尘,收集至集尘箱;

· 既避免粉尘污染空气,又回收细微物料,提升资源利用率,确保回收过程绿色环保。

六、再生价值:材料重生,闭环光伏产业链

经分选后的再生材料,可重新投入生产:

· 再生塑料:熔融造粒后,用于制造新光伏接线盒外壳、家电配件等,每回收 1 吨塑料,节约 8 吨原油;

· 再生金属:熔炼提纯后,成为铜锭、铝锭,用于电子元件、导线生产,再生铜能耗仅为原生铜的 20%,再生铝能耗仅为原生铝的 5% 。

七.整线回收设备参数:

设备系列型号 | 功率(Kw) | 容量(Kg/h) | 尺寸(M)(L×W×H) | 重量(T) |

PCBR - 300 | 102 | 200 - 300 | 20×5×5 | 15 |

PCBR - 500 | 134 | 400 - 500 | 25×6×5 | 20 |

PCBR - 700 | 194 | 600 - 700 | 30×6×5 | 30 |

PCBR - 1000 | 238 | 800 - 1000 | 35×8×8 | 40 |

结语:从回收设备到产业闭环,推动光伏绿色发展

光伏板接线盒回收流程,依托拆框机、撕破碎一体机、转子刀盘式磨粉机、气流 - 静电分选机及脉冲除尘系统的协同运作,实现了 “剥离 - 破碎 - 磨粉 - 分选 - 再生” 的完整闭环。这一体系不仅解决了退役光伏板的环保处理难题,更通过材料再生为光伏产业降本增效,助力 “双碳” 目标下的绿色能源循环发展。随着技术迭代,接线盒回收的效率与纯度将持续提升,为光伏产业可持续发展注入更强动力。