在汽车产业快速迭代与报废量攀升的背景下,汽车电缆作为核心部件,其回收利用兼具资源稀缺性破解与环境污染治理的双重价值。全球每年废弃电线电缆中,汽车电缆占比超 25% ;而新能源汽车高压电缆的铜用量,较传统燃油车高出 3 - 5 倍 。铜作为战略资源,回收 1 吨汽车电缆中的铜,可减少 16 吨铜矿石开采、降低 3 吨碳排放(等效于 150 棵成年树木年固碳量)。与此同时,汽车电缆绝缘层(塑料、橡胶)若自然降解,需 200 - 500 年,还会污染土壤与地下水 —— 这使得汽车电缆回收成为资源循环体系的关键环节。

一、成分与回收价值

汽车线束主要由 铜(质量占比 70% - 80%) 、绝缘塑料及橡胶构成。从资源效益看:年处理 5000 吨的回收产线,年回收铜达 3500 吨(等效 17500 辆新能源汽车电缆用铜量),同步再生塑料 1200 吨 ,兼具显著经济与环境价值。

二、回收流程:工艺与数据支撑

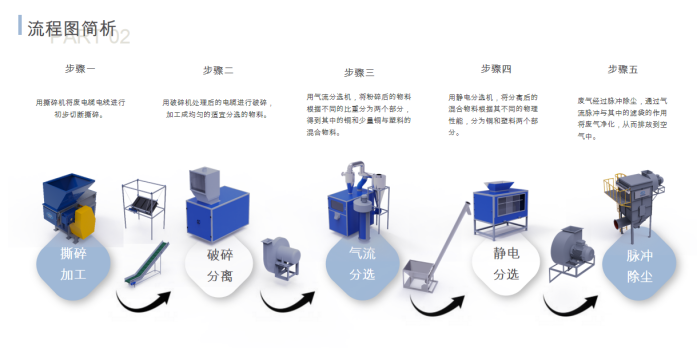

1. 撕碎加工:初步破碎

废旧汽车电缆进入撕碎机,被切割为小段(20-40MM),完成初步破碎,为后续工序奠定基础。

2. 破碎分离:提升解离度

经撕碎的物料进入破碎机,加工为 5 - 10 MM均匀颗粒 ,使铜与绝缘层的解离度提升至 95% 以上 ,确保后续分选效率。

3. 气流分选:密度差分离

破碎后物料进入气流分选机,基于 铜(8.9g/cm³)与塑料(1 - 1.5g/cm³)的密度差异 ,通过气流实现初步分离,铜基物料富集率超 80% 。

4. 静电分选:导电性分选

气流分选后的混合物料进入静电分选机,利用 铜的导电性与塑料的绝缘性差异 ,实现铜与塑料的高效分离,铜纯度可达 99.5% 以上 。

5. 脉冲除尘:废气净化

回收过程产生的含有粉尘的气体,经脉冲除尘设备处理(小时处理量 10000m³ 的设备,可将粉尘浓度降至 10mg/m³ 以下 ),通过气流脉冲与滤袋协同作用,实现废气达标排放。

三、核心设备参数参考

回收流程中核心设备(以某型铜塑分离系统为例)的性能参数如下:

型号 | Capacity(Kg/h)

(处理量) | Total Power(Kw)

(总功率) | Weight(Kg)

(重量) | Dimension(M)

(外形尺寸) |

PNCR-200 | 100–200 | 30 | 2800 | 3×2.1×2.8 |

PNCR-300 | 200–300 | 60 | 6600 | 6×3.5×3.2 |

PNCR-500 | 300–500 | 99 | 9000 | 10.1×9.6×5.7 |

PNCR-1000 | 800–1000 | 160 | 15000 | 21.5×9.5×5.7 |

汽车电缆回收通过 “撕碎→破碎→气流分选→静电分选→脉冲除尘” 的工业化流程,构建了资源闭环:既破解铜资源稀缺难题(减少矿石开采、降低碳排放 ),又阻断塑料污染链条(替代原生塑料、缩短降解周期 )。从数据看,一条年处理 5000 吨的产线,每年可节约铜矿石 5.6 万吨、减少碳排放 1.5 万吨 —— 这一实践,正以技术为驱动,推动汽车产业向 “资源循环型生态” 进阶,为可持续发展提供工业范本。