在塑料加工行业,磨粉机作为将塑料颗粒转化为粉体的核心设备,其生产模式正经历着从 “人工主导” 到 “智能自动化” 的颠覆性变革。传统生产中,人工拆包、上料、称重、码垛等环节不仅效率低下,还存在成本高、误差大、安全风险等痛点。而如今,通过自动化设备集群与智能化管理体系的深度融合,塑料磨粉生产正迈向 “少人化、高连续、低损耗” 的新高度。

自动化设备集群:构建无人化生产闭环

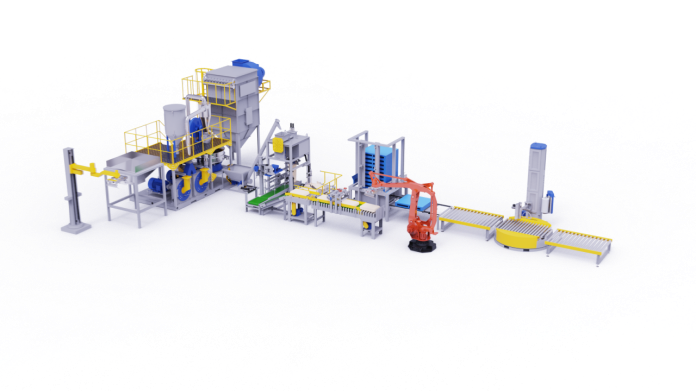

PE 磨粉机的自动化升级,首先体现在全流程设备的智能化联动上。一套完整的自动化生产线,犹如一条精密运转的 “智能血管”,将原料输入到成品输出的每个环节无缝衔接:

自动化机器人拆包机:取代人工搬运与拆袋,通过机械臂的精准抓取与切割技术,实现包装袋的自动拆解与原料分离,每分钟可处理 数十袋原料,效率较人工提升 5-8 倍。

缓冲料仓与自动上料机:拆包后的 PE 原料进入缓冲料仓暂存,料仓内置的传感器实时监测料位,当原料低于阈值时,自动上料机(真空上料机)立即启动,将原料稳定输送至磨粉机进料口。这一环节彻底解决了传统人工上料的 “断料” 或 “堵料” 问题,确保磨粉机持续满负荷运转。

智能磨粉机与自动计量称重打包机:磨粉机搭载变频调速系统,可根据原料特性自动调节研磨参数;磨出的粉体经筛选后进入计量系统,通过高精度传感器实现克级精度称重,随后由自动打包机完成装袋、封口,整个过程误差控制在 0.5% 以内,远低于人工称重的 3%-5% 误差率。

自动码垛机器人:打包完成的成品袋由传送带输送至码垛区域,机器人根据预设程序自动抓取、堆叠,形成整齐的托盘。相较于人工码垛,机器人不仅每小时可完成 800-1200 袋的码垛量,还能适应不同规格包装袋的堆叠需求,降低了人工搬运导致的腰部损伤风险。

这些设备的协同运作,使 PE 磨粉生产的人工需求减少 60% 以上,单条生产线仅需 1-2 名操作人员负责监控与应急处理,大幅降低了人力成本与管理难度。

流程优化与智能管控:让生产 “行云流水”

自动化设备的应用只是基础,生产流程的系统性优化与智能控制系统的深度赋能,才是提升效率的核心引擎。

在流程设计上,通过 “前馈式调度” 替代传统的 “被动响应”:例如,根据订单量与原料库存,系统提前规划生产批次,缓冲料仓的容量设计与上料节奏严格匹配磨粉机产能,避免 “供料过剩” 导致的原料积压或 “供料不足” 引发的设备空转。同时,通过合并相邻工序(如将计量打包与码垛通过传送带直连),减少物料转运中的时间损耗,使生产线的连续运行率提升至 95% 以上。

智能控制系统则扮演着 “大脑” 的角色:采用 PLC(可编程逻辑控制器)与 SCADA(数据采集与监控系统)的结合,实现设备运行参数(如磨粉机电流、温度、粉体粒度)的实时采集与可视化展示。当系统监测到异常数据(如轴承温度过高)时,会立即触发声光报警,并自动调整设备运行状态(如降速),同时推送故障信息至维修终端,实现 “预警 - 诊断 - 处置” 的闭环管理。

这种智能化管控不仅减少了人工巡检的频次(从每小时 1 次降至每天 1 次),还能通过历史数据分析优化生产参数 —— 例如,系统可自动记录不同 PE 原料的最佳研磨转速与筛网规格,形成 “原料 - 参数” 数据库,新批次生产时直接调用最优方案,降低试错成本。

人机协同新生态:员工角色从 “操作者” 到 “管理者”

自动化并非意味着 “机器取代人”,而是重构人与设备的协作关系。在智能生产线中,员工的职能从重复劳动转向 “设备管理、流程优化、应急决策”,这对员工技能提出了新要求。

企业需建立系统化的培训体系:一方面,通过模拟操作与现场实操,让员工掌握智能控制系统的操作逻辑、参数调整方法与基础故障排除技能;另一方面,培养员工的 “数据思维”,例如通过分析生产报表识别设备效率瓶颈(如某时段上料速度与磨粉产能不匹配),主动提出流程优化建议。

经过培训的员工,一人即可监控多条生产线,人均管理效率提升 3-4 倍。这种 “人机协同” 模式,既发挥了自动化设备的稳定性,又保留了人的灵活性与创造性,成为生产效率持续提升的关键。

结语:自动化升级是趋势,更是生存力

在塑料再生行业竞争日益激烈的今天,PE 磨粉机的自动化改造已不再是 “选择题”,而是企业降本增效、提升竞争力的 “必修课”。从自动化设备的集群应用,到流程的精益优化,再到人机协同的管理升级,每一个环节的革新都在推动 PE 磨粉生产向 “更高效、更稳定、更智能” 的方向迈进。

未来,随着 AI 算法与物联网技术的深度融入,PE 磨粉生产线或将实现 “自我学习” 与 “自适应调节”—— 系统可根据原料波动、环境变化自动优化生产策略,真正迈入 “黑灯工厂” 的全智能时代。而率先完成自动化升级的企业,无疑将在这场效率革命中抢占先机,成为行业智能化转型的标杆。