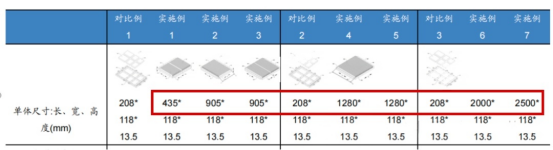

随着新能源汽车保有量激增,退役刀片电池的再生利用需求日益迫切。然而,刀片电池远超传统方壳电池的尺寸(最长达 2500mm)与更高能量密度,对现有电池打粉线的进料、破碎工艺提出全新挑战,推动行业开启针对性工艺技术升级。

一、退役刀片电池再生:现有生产线的核心挑战

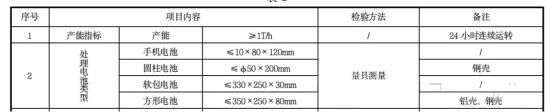

当前主流电池再生利用生产线,设计处理的方壳电池最长端仅为 350mm,而比亚迪退役刀片电池尺寸跨度极大,最长端从 435mm 覆盖至 2500mm,直接暴露出现有工艺的两大核心短板:

1. 尺寸适配性不足:传统进料系统无法容纳超 2000mm 的长尺寸刀片电池,导致电池无法顺利进入破碎环节,生产线 “卡壳” 问题突出。

2. 安全风险显著升高:刀片电池能量密度更高,在破碎过程中若发生短路,温升速度更快,引发热失控、冒烟甚至起火的概率远高于普通电池,传统破碎工艺的安全防护能力难以匹配。

二、工艺技术升级方向:聚焦进料与破碎两大核心环节

针对刀片电池的特性,退役电池再生生产线的工艺调整需围绕 “适配长尺寸” 与 “保障高安全” 两大目标,重点优化以下环节:

1. 进料工艺:定制化改造适配长尺寸

摒弃传统固定尺寸进料口设计,采用可调节宽度的 “特殊进料装置”,通过机械结构伸缩,满足 435mm-2500mm 不同长度刀片电池的平稳输送,避免电池在进料过程中因挤压、碰撞产生预损伤。

2. 破碎工艺:新增预破环节降低安全风险

传统 “一步式破碎” 无法应对刀片电池的安全需求,需新增 “预破工艺段”,将长尺寸刀片电池先拆解为短段,再进入后续破碎流程。目前行业主要有两种预破方案:

• 方案一:四轴破碎(氮气保护 + 控氧控温)

依赖氮气环境抑制氧化反应,通过控氧、控温降低破碎过程中的温升,但实际操作中,刀片电池剧烈放气、冒烟的概率较高,安全隐患仍存。

• 方案二:高速剪切式破碎(特殊进料配合)

结合定制化进料装置,通过高速旋转的剪切刀具将长电池精准切割为短段,破碎过程更温和,预期安全系数更高,成为当前更推荐的技术方向。

3. 附属设施:同步配套调整

进料与破碎工艺升级后,附属设施需同步优化,包括:新增长尺寸电池暂存输送轨道、升级温控系统(实时监测破碎段温度)、强化废气收集装置(应对可能产生的放气),确保全流程工艺衔接顺畅。

三、工艺升级成本:单条生产线设备投资增加 150 万 - 200 万

刀片电池再生工艺的升级,核心在于新增 “长尺寸电池预破工艺段” 及配套附属设施,导致设备投资成本上升。经行业匡算,单条电池打粉线若要实现全尺寸刀片电池的稳定处理,需额外投入 150 万 - 200 万元,主要用于:

• 特殊进料装置的设计与制造;

• 高速剪切式预破设备的采购与安装;

• 温控、气控、废气处理等附属设施的升级改造。

尽管成本有所增加,但从长期来看,该升级可覆盖当前市面上所有尺寸锂电池的处理需求,提升生产线的通用性与安全稳定性,避免因工艺不匹配导致的停产或安全事故损失。

四、结语:安全优先推动工艺迭代,助力退役刀片电池资源化

退役刀片电池的再生利用,不仅是践行 “双碳” 目标的关键环节,更是新能源产业链闭环的重要支撑。在工艺技术选择上,需始终将 “安全” 置于效率与效果之前,通过预破工艺升级、进料系统改造,破解长尺寸、高能量密度电池的处理难题。

未来,随着工程实践对高速剪切式预破方案的验证与优化,退役刀片电池再生利用的工艺将更成熟、成本更可控,进一步推动行业向规模化、高安全性方向发展。