在新能源汽车、储能产业蓬勃发展的当下,废旧动力锂电池回收成为破解 “资源短缺 + 环保污染” 双重难题的核心抓手。其中,破碎分选工艺是废旧锂电池 “变废为宝” 的关键环节,本文结合工艺流程示意图,深度解析其技术逻辑与产业价值。

一、破碎分选工艺:废旧锂电池的 “精细化拆解” 全流程

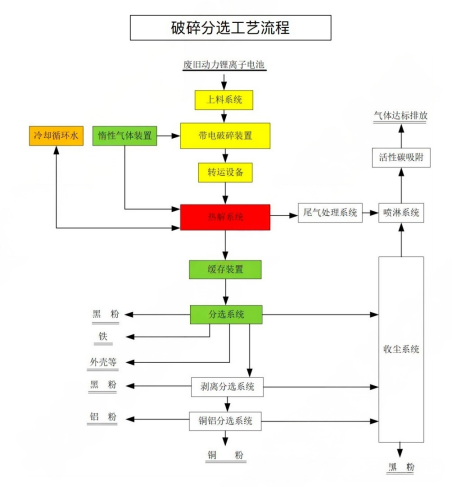

从工艺流程示意图可见,废旧动力锂电池的破碎分选形成 “上料→破碎→热解→分选→环保治理” 的闭环,实现 “无害化处理 + 资源化回收” 双重目标:

1. 前端预处理:上料与安全破碎

· 上料系统:通过自动化输送设备(如链板输送机、振动给料机),将废旧动力锂电池(含模组、电池包)均匀送入生产线,保障工序连续性。

· 带电破碎 + 惰性气体保护:在氮气等惰性气体氛围中,采用剪切 / 锤式破碎机对锂电池破碎。惰性气体杜绝电解液遇空气燃烧风险,冷却循环水系统同步为设备降温,避免热失控。

2. 热解环节:实现材料 “初步剥离”

破碎物料经转运设备进入热解系统。热解在低氧环境下进行,通过加热(约 500℃)使电池中有机粘结剂(如 PVDF)分解,让正极黑粉与铝箔、铜箔初步分离,同时去除电解液等挥发性有机物。

3. 分选系统:多材料 “精准分离”

热解物料暂存于缓存装置后,进入分选系统,通过多技术组合实现组分分离:

· 磁选:分离铁类物质(如电池外壳铁部件);

· 风选 / 比重分选:依据密度差异,分离塑料外壳等轻质组分;

· 剥离 + 铜铝分选:进一步将黑粉(含锂、钴等)、铝粉、铜粉精准分离,为再生提纯铺路。

4. 环保保障:尾气与粉尘 “达标治理”

工艺产生的废气、粉尘需严格处理:

· 尾气处理:热解废气先经喷淋系统去除酸性气体、可溶性有机物,再通过活性炭吸附深度净化,最终达标排放;

· 收生系统:分选产生的黑粉等粉尘被集中收集,既避免污染,又回收有价资源。

二、核心环节技术要点:保障 “高效 + 环保” 双目标

1. 破碎环节:安全与效率的平衡

锂电池破碎需解决 “电解液易燃 + 正负极材料易污染” 问题。惰性气体 + 冷却系统的组合,既消除燃烧风险,又减少粉尘逸散,保障车间安全。

2. 热解环节:温度与时间的精准控制

热解温度需匹配粘结剂特性(如 PVDF 380℃以上分解),且热解时间需达 30 - 60 分钟,确保粘结剂充分裂解。若温度 / 时间失控,易导致有价金属氧化,降低回收率。

3. 分选环节:多技术协同提纯度

磁选、风选、比重分选 “组合出击”:磁选除铁保障设备安全;风选分离轻质塑料;铜铝分选依托密度、导电性差异,实现铝粉、铜粉高效回收,最终黑粉、铝粉、铜粉纯度满足再生要求。

三、环保价值与产业意义:从 “废弃物” 到 “城市矿山”

1. 环保层面:切断污染链条

废旧锂电池含电解液(有毒)、重金属(钴、镍等),直接丢弃会污染土壤、水源。破碎分选通过全封闭流程 + 尾气 / 粉尘治理,实现 “无害化处理”。

2. 资源层面:挖掘 “城市矿山” 价值

锂电池中锂、钴、镍是稀缺资源,通过破碎分选,黑粉、铝粉、铜粉可高效回收,提纯后能重新用于锂电池制造,缓解上游资源压力,推动新能源 “闭环发展”。

3. 产业层面:驱动回收链升级

破碎分选是废旧锂电池回收的 “核心工段”,技术成熟度直接决定产业效率与经济性。高效工艺能降低再生材料成本,让 “回收 — 再生” 产业链更具竞争力,加速行业规模化。

结语

废旧动力锂电池破碎分选工艺,是环保要求与资源价值的 “双赢” 方案。随着智能化分选、高效热解技术的迭代,未来该工艺将进一步提升回收纯度与效率,为新能源产业可持续发展筑牢 “资源循环” 基石。

关键词:废旧锂电池破碎分选、动力锂电池回收工艺、锂电池资源化利用、废旧电池环保处理