在锂电池回收产业快速发展的当下,项目招标本应是保障技术合规、设备可靠的关键环节。然而近期市场却频繁出现 “反常操作”:年处理 1 万吨(1.5 吨 / 小时)的锂电池回收生产线,拦标价仅 500 多万元;同类生产线拦标价不足 300 万元,且支付方式采用 “3331”(即合同签订付 30%、到货付 30%、安装调试完付 30%、质保期付 10%)模式。更令人担忧的是,这些招标、邀标文件均存在一个共性漏洞 ——完全缺失工程范围与工艺路线内容,仅罗列主要模块或单机配置清单及少量机械参数。

若按此类文件执行,生产线开不起来、运行不稳定、安全环保不达标,甚至引发事故伤亡,将成为大概率事件;而更隐蔽的风险在于,一旦出现问题,责任会完全转移至招标业主方,设备供应方却无需担责。这种现象多集中在大企业内部,设备使用权归属项目公司,招标决策权却在总部机关,最终不仅可能指向 “定向中标”,更让总部机关背负了所有潜在风险。

一、超低价 + 工艺缺失:双重漏洞为何会引爆项目风险?

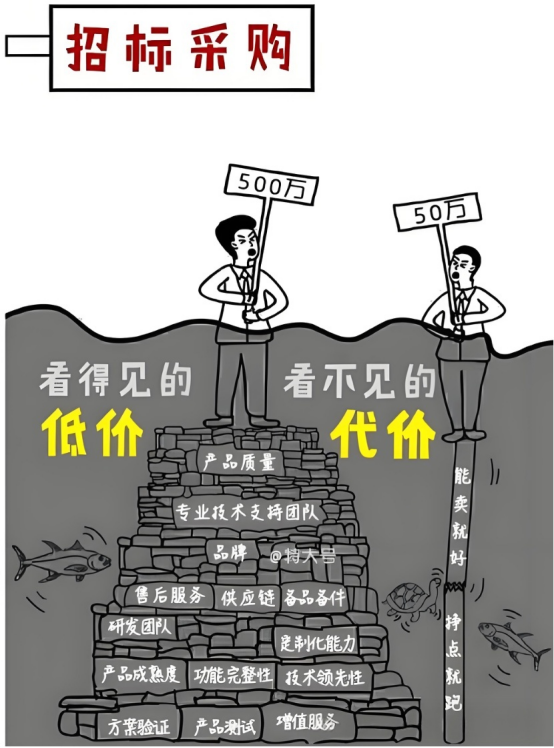

锂电池回收生产线招标的核心矛盾,并非 “低价” 本身,而是 “低价” 与 “工艺缺失” 的绑定。这种组合看似降低了初期采购成本,实则从源头切断了项目成功的可能性,主要风险集中在三方面:

1. 责任边界 “隐性转移”:业主沦为风险兜底方

由于招标文件未明确工艺路线,仅以 “设备清单” 为采购标的,设备供应方只需按清单交付硬件即可,无需对 “生产线能否达标运行” 负责。例如:若热解设备因未明确工艺要求的 “耐腐蚀性”,导致运行中出现壳体泄漏,供应方可以 “按清单参数供货” 为由免责,而业主需承担设备改造、停产损失甚至环保处罚。

2. “定向中标” 痕迹明显:排挤合规供应商

超低价拦标本身已大幅压缩合理利润空间,而 “无工艺 + 仅列设备清单” 的要求,进一步将竞争门槛从 “技术能力” 转向 “低价供货”。熟悉该类招标逻辑的供应商可通过简化材质、缩减配套系统(如省略尾气深度处理模块)实现低价中标,而真正具备完整工艺设计能力的合规供应商,因无法满足 “超低价” 要求被排除在外,最终导致项目陷入 “低价中标→设备不达标→项目失败” 的恶性循环。

3. 总部与项目公司 “权责脱节”:决策与落地严重错配

大企业 “总部决策、项目公司使用” 的模式,本应是风险管控的优势,但在这类招标中却成了漏洞:总部机关仅关注 “采购成本” 和 “流程合规”,未深入理解项目实际需求;项目公司虽清楚工艺痛点,却无招标决策权。最终导致采购的设备与实际生产需求脱节,例如:按清单采购的破碎设备,因未匹配工艺要求的 “防粉尘防爆设计”,无法投入使用。

二、工艺是 “根”,设备是 “果”:跳过工艺的选型为何必出问题?

锂电池回收项目的核心逻辑是 “工艺决定技术路线,技术路线决定设备与材料配置”,跳过工艺直接定设备,本质是 “本末倒置”,这一问题在非标属性极强的锂电池回收领域尤为突出。

1. 工程与工艺是项目的 “底层逻辑”,不可省略

任何工业项目的落地,都需先明确两个核心:工程范围(做什么) 和工艺路线(怎么做) ,这是设备选型的 “硬约束”:

· 工程范围框定项目边界:例如年处理 1 万吨锂电池,需明确是否包含 “废电池拆解→材料分选→无害化处理” 全流程,还是仅单一环节?配套的废水、废气处理系统是否纳入?这些直接决定设备的数量、规格是否匹配整体产能,而非孤立的 “单机采购”。

· 工艺路线决定设备核心参数:锂电池回收涉及热解、酸浸、萃取等多环节,仅热解工艺就需明确 “加热温度(300℃-800℃)、反应压力、介质腐蚀性(是否含氟化物)” 等关键指标 —— 若未明确这些,采购的热解炉可能因耐温不足频繁故障,或因防腐不到位导致设备寿命缩短至 1 年(正常可达 5 年以上)。

2. 跳过工艺定设备,必然导致 “双重错配”

未明确工艺就罗列设备清单,会直接引发两大问题:

· 性能错配:设备参数与实际需求脱节。例如某项目采购的分选设备,按清单标注 “处理量 1.5 吨 / 小时”,但因未明确工艺要求的 “分选精度(如正极材料纯度≥95%)”,实际运行中纯度仅 80%,无法满足后续回收要求,导致整条生产线停滞。

· 优化锁死:不同工艺路线对应完全不同的设备组合。例如 “物理拆解 + 湿法回收” 路线,需采购高精度拆解机和耐酸反应釜;而 “干法回收” 路线,核心设备是高温焙烧炉。若提前按某一设备清单招标,会强行绑定技术路线,即使后续发现更高效、低成本的工艺,也无法调整,造成不可逆的成本浪费。

3. 锂电池回收绝非 “标准化项目”:无 “隐性工艺” 可依赖

有人质疑:“部分行业也会直接定设备,为何锂电池回收不行?” 核心差异在于 “项目标准化程度”:

· 成熟标准化项目(如普通流水线、常规建筑)看似 “直接定设备”,实则工艺已被行业默认(例如普通住宅的混凝土浇筑工艺、标准机床的加工流程),工艺环节只是前置或简化,而非省略。

· 锂电池回收行业尚处于发展阶段,不同企业的技术路线差异极大(如湿法、干法、生物法),设备规格、配套系统无统一标准,属于典型的 “非标项目”,完全不存在 “默认工艺”,跳过工艺环节必然导致项目失控。

三、破局关键:从 “设备采购” 到 “工艺先行” 的科学招标路径

要规避超低价招标的风险,核心是回归 “工艺→技术→设备” 的科学逻辑,大企业尤其需建立 “全流程风险管控机制”,具体可分为三步:

1. 第一步:前置明确工程范围与工艺路线(决策权下放 + 专业支撑)

总部机关应将 “工艺确认权” 与项目公司联动,联合技术专家完成两项核心工作:

· 界定工程范围:明确处理规模(如 1 万吨 / 年需细化至 “日均处理量”“单日运行时长”)、配套系统(是否含预处理、无害化、资源化全环节)、环保指标(如废气排放浓度、废水回用率)。

· 锁定工艺路线:通过技术论证确定核心工艺(如采用 “拆解 + 热解 + 湿法” 还是 “干法回收”),并明确关键工艺参数(如热解温度、反应时间、药剂浓度),形成《工艺技术说明书》,作为招标的核心依据。

2. 第二步:基于工艺推导设备需求,而非 “罗列清单”

招标文件应从 “设备清单导向” 转向 “工艺需求导向”,将设备要求与工艺参数强绑定:

· 拒绝 “模糊描述”:例如不写 “采购破碎机 1 台”,而写 “破碎机需满足:处理对象为圆柱型锂电池(直径 18-21mm)、破碎后粒径≤5mm、具备防粉尘防爆设计(符合 GB 50058 标准)、与后续分选设备产能匹配(1.5 吨 / 小时)”。

· 纳入 “系统兼容性要求”:明确设备需与整体工艺衔接,例如 “热解炉出口温度需稳定在 500℃±20℃,确保与后续烟气处理系统的换热效率≥85%”,避免单机达标但系统脱节。

3. 第三步:建立 “工艺 - 设备 - 风险” 三重审核机制

总部机关需跳出 “成本优先” 思维,引入跨部门审核:

· 技术审核:由工艺专家、设备工程师审核招标文件,确认 “设备要求是否匹配工艺需求”;

· 成本审核:由造价师核算 “基于工艺的合理设备成本”,避免拦标价低于行业成本底线(如 1 万吨锂电池回收生产线,合规设备成本通常不低于 800 万元);

· 风险审核:评估 “支付模式与风险的匹配度”,例如 “3331” 模式可调整为 “质保期付 20%”,预留足够资金应对设备运行问题。

结语:锂电池回收需 “合规优先”,而非 “低价优先”

锂电池回收是保障 “双碳” 目标、缓解资源短缺的关键产业,其项目落地不仅关乎企业收益,更承载着环保与安全责任。超低价招标 + 工艺缺失的模式,看似 “节省成本”,实则是 “以牺牲合规性为代价的短视行为”—— 一旦出现安全事故或环保处罚,企业面临的不仅是经济损失,更是品牌信誉的崩塌。

行业需尽快回归 “工艺先行、科学招标” 的本质,大企业更应发挥标杆作用,通过明确工艺边界、规范招标流程、强化风险管控,推动锂电池回收产业从 “野蛮生长” 走向 “高质量发展”。毕竟,能正常运行、达标排放的生产线,才是真正的 “低成本”;而因低价埋下的风险,终会以更高的代价爆发。