一、回收背景:资源、环境与政策的三重驱动

(一)电子废弃物的资源富集性与危害

全球电子信息产业年复合增长率超 7%,带动电子废弃物年产生量突破 5000 万吨,其中 废旧芯片 因集成度高,成为 “资源富集体”:单吨废旧芯片含黄金约 300g(品位远超天然金矿)、铜 20 - 30kg,同时硅基体占比超 60%。若粗放处理(填埋、焚烧),不仅造成 金属资源浪费(我国铜、金对外依存度超 70%、80%),还会因 重金属溶出(铅、镉)、二噁英排放 引发土壤、大气污染,威胁生态安全。

(二)政策与市场的双重倒逼

国际层面,欧盟《废弃电子电气设备指令》(WEEE)强制要求电子废弃物规范化回收;国内,《电子废物污染环境防治管理办法》《“十四五” 循环经济发展规划》明确提出 “提升电子废弃物资源化率”。在此背景下,高效、环保的芯片回收技术 成为破解 “资源短缺 + 污染治理” 矛盾的核心抓手。

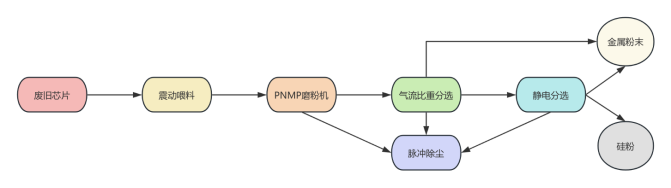

二、芯片回收生产线:多工艺协同架构

整条生产线以 “物料解离→分级分选→污染控制” 为逻辑,整合 PNMP 磨粉机、气流比重分离、静电分选、脉冲除尘 四大核心单元,实现 “金属 - 硅” 高效分离与清洁生产。

(一)震动喂料:稳定进料

通过 振动喂料机,将废旧芯片均匀输送至磨粉机。控制进料量,避免磨粉机因 “进料波动” 导致的过载或空转,保障后续工艺连续性。

(二)PNMP 磨粉机:实现物料解离

芯片由金属电路(铜、金等)与硅基体紧密键合而成,磨粉机通过 机械冲击力 + 剪切力 作用,将块状芯片破碎为30 - 60 目细粉,使金属颗粒与硅基体 解离(颗粒独立存在)。这一环节是后续分选的基础 —— 仅当材质颗粒分离,密度、导电性差异才能被利用。

(三)气流比重分离:粗颗粒金属的分选

原理:密度差异与流体力学

金属(铜密度 8.96g/cm³、金 19.32g/cm³)与硅(2.33g/cm³)密度差异显著。在 上升气流场 中,较大颗粒金属 因沉降速度快,优先被收集;硅粉因密度小,随气流进入后续工序。初步分离纯度可达 85% 以上。

工艺价值:前置粗分,降本提效

通过 “密度筛” 分离 60% - 70% 的粗颗粒金属,大幅降低后续静电分选的处理负荷,提升整体流程效率。

(四)静电分选:细颗粒金属的提纯

原理:导电性差异的应用

金属为 良导体,硅为 绝缘体。在 高压静电场 中:

金属颗粒因导电被电极吸附,脱离物料流;

硅粉因绝缘,沿原轨迹运动。

分离对象与优势:聚焦细颗粒

针对 粒径较小的金属粉末(气流比重分离的 “漏网颗粒”),静电分选可实现 金属纯度≥98%(如铜粉),攻克传统工艺 “细粉难回收” 的痛点。

(五)脉冲除尘:污染控制的最后防线

原理:滤袋过滤 + 脉冲清灰

废气通过 覆膜滤袋(孔隙≤1μm) 时,粉尘被拦截;每隔 1 - 2 分钟,系统通过 压缩空气脉冲喷吹,将滤袋表面粉尘震落至灰斗。

环保合规性:对标严苛标准

处理后废气 粉尘浓度≤10mg/m³,符合《大气污染物综合排放标准》(GB 16297);收集的粉尘可回用于分选工序(如硅粉、细金属粉),实现 “固废零外排”。

三、工艺价值:效率、品质与环保的协同突破

(一)资源回收效率

· 覆盖率:通过 “粗颗粒(气流)+ 细颗粒(静电)” 双分选,覆盖 90% 以上金属颗粒(粒径 10 - 500μm);

· 回收率:铜、金回收率达 95%、98%(实验室数据),硅基体回收率超 90%。

(二)产品品质保障

· 再生金属纯度满足 电子级原料标准(如铜粉纯度≥99.5%),可直接回用于芯片制造;

· 硅粉经提纯后,可作为光伏、半导体行业辅料。

(三)环保效益量化

· 单吨芯片处理可 减少 CO₂ 排放 1.2 吨(对比原生金属冶炼);

· 避免 10kg 重金属污染物释放(等效于 5 亩土壤的污染风险)。

四、行业意义:从技术突破到产业变革

这套生产线的落地,不仅破解 “电子垃圾资源化” 技术瓶颈,更推动行业实现三大转变:

· 资源端:将 “电子废弃物” 转化为 “城市矿山”,缓解矿产资源进口依赖;

· 环保端:替代 “酸洗、焚烧” 等落后工艺,从源头削减污染;

· 政策端:为 “无废城市” 建设、循环经济示范项目提供 可复制的技术模板。

在 “双碳” 目标与资源安全战略下,芯片回收技术正从 “单点突破” 迈向 “体系化应用”,为电子产业绿色转型注入核心动力。