在纸厂生产流程里,会产生一类特殊废料 —— 绞绳(辫子料)。这类伴生废弃物成分繁杂,不仅有可回收的铁丝、塑料片,还包含能转化为 RDF 原料的有机物 。若简单丢弃,既浪费资源,又会污染环境。而通过科学工艺处理,就能变废为宝:一方面高效回收金属,另一方面对剩余废料资源化利用,构建循环经济模式,让它成为兼具经济价值与环境效益的 “资源宝库”,实现铁丝重熔、塑料造粒、有机物能源化等多元利用。下面,就详细讲讲纸厂废料里金属的分离工艺,以及后续综合利用方案,尤其重点说说跳筛在流程中发挥的核心作用 。

一、核心工艺:金属分离的全流程解析

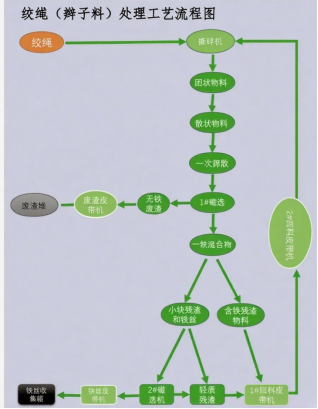

纸厂废料中金属的分离,主要通过 “破碎 - 筛选 - 循环处理” 的闭环流程实现,确保金属杂质被高效分离,同时减少废料残留。其中,跳筛作为筛选环节的关键设备,承担着物料分散、分级的重要功能。

1. 预处理:撕碎,细化物料

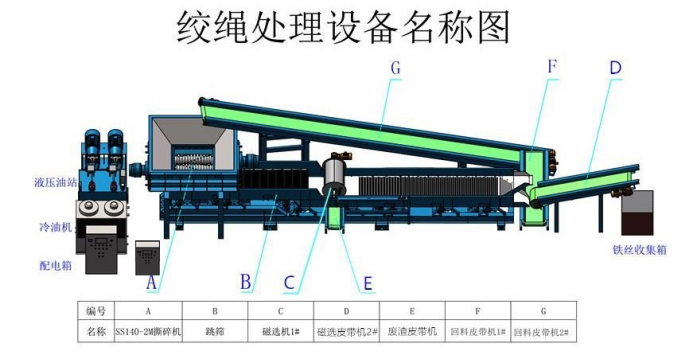

分离工艺的第一步是对原始废料进行撕碎处理。纸厂产生的辫子料、绞绳等废料形态不规则、体积较大,且常存在纤维、塑料与铁丝绞结的情况,直接筛选难度高。因此,需先将这些废料送入撕碎机,通过机械剪切力将其破碎成细碎物料。处理后的物料颗粒更小、形态更均匀,能大幅提高后续筛选环节的效率,让金属杂质与其他废料更易分离。

2. 筛选分离:跳筛与磁选的协同作用

破碎后的细碎物料进入筛选环节,这一环节通过跳筛和磁选滚筒的协同工作实现金属与废渣的分离,其中跳筛的作用尤为关键:

(1)跳筛:物料分散与分级的 “预处理中枢”

液压撕碎机撕碎后的物料首先进入跳筛,其核心功能体现在 “分散” 和 “分级” 两大方面:

· 打散绞结物料:跳筛通过高频振动使物料在筛网上被反复抛起、落下,同时伴随向前运动的趋势。在此过程中,物料与筛网、物料与物料之间发生持续碰撞,能有效打破纤维、塑料与铁丝之间的绞结状态,使原本缠绕在一起的混合物均匀分散,为后续磁选滚筒精准吸附金属创造条件;

· 按尺寸分级筛选:跳筛的筛网具有特定孔径,分散后的物料在向前运动中,小于筛孔尺寸的细碎废渣会透过筛网落下,而大于筛孔尺寸的物料(包括未完全分散的铁丝、较大块塑料或纤维)则继续沿筛面前进。这种分级作用既能提前分离部分废渣,减轻后续磁选环节的负荷,又能确保进入磁选的物料保持合适的粒度,提高金属分离精度。

(2)磁选滚筒:金属分离的 “核心执行者”

经过跳筛处理的物料进入磁选滚筒(磁场强度达 6500 高斯),强磁场能精准吸附分散后的铁丝等铁磁性金属,而非磁性的废渣(如塑料、纤维碎块)则不受磁场影响,从而实现金属与废渣的高效分离。

3. 物料分流:分类收集与循环处理

经过筛选后,不同性质的物料进入各自的处理路径:

· 金属收集:被磁选滚筒吸附的铁丝,通过铁丝传送带输送至铁丝收集箱,完成金属的回收;

· 废渣排出:非磁性的废渣通过废渣出口直接排出,堆积至废渣堆;

· 循环破碎:筛选后剩余的未完全分离物料(如仍绞结的铁丝与废渣混合料),通过回料皮带机重新运回撕碎机,再次进入 “破碎 - 跳筛 - 磁选” 循环,直至完全分离,确保金属回收率最大化。

二、后续处理:废渣的脱水与资源化利用

筛选出的废渣往往含有较多水分,若直接堆放易产生异味、滋生细菌,且不利于后续利用。因此,需对其进行脱水处理,并结合废料性质实现资源化应用。

1. 脱水处理:挤干机去除水分

含有大量水分的废渣被送入挤干机,通过机械压力将水分挤出,降低废渣的含水率。脱水后的废渣质地更干燥,便于运输和后续加工。

2. 资源化利用:从废料到再生产品

脱水后的杂料可通过造粒机加工成颗粒状物料,根据其成分和性能,主要有以下两种利用方向:

· 生产塑料托盘:若杂料中含有塑料成分,造粒后的颗粒可作为再生原料,用于生产塑料托盘等工业制品,实现塑料资源的循环利用;

· 制作 RDF 燃料:对于难以作为塑料原料的杂料,可将其造粒后制成RDF(垃圾衍生燃料),这类燃料具有稳定的热值,可用于工业锅炉燃烧,替代部分化石能源,减少碳排放。

三、工艺优势与环境价值

该工艺通过 “破碎 - 跳筛分散分级 - 强磁选 - 循环处理” 的闭环设计,实现了纸厂废料中金属的高效分离,其中跳筛的高频振动分散功能解决了物料绞结难题,配合 6500 高斯强磁选滚筒,金属回收率可达 90% 以上;同时,对废渣的脱水和造粒处理,避免了废料堆积造成的环境污染,将 “废弃物” 转化为 “再生资源”,既降低了企业的废料处理成本,又响应了绿色发展理念,为纸厂废料的资源化利用提供了可行方案。